在科技飞速发展的今天,3D 打印技术逐渐从科幻想象走进现实,尤其在汽车零部件制造领域,正掀起一场变革风暴。相较于传统制造工艺,3D 打印汽车零部件优势明显。从设计角度看,它赋予设计师前所未有的自由度。过去受限于传统工艺,复杂结构的汽车零部件制造难度大、成本高,而 3D 打印能轻松将复杂设计变为实物。例如制造发动机内部形状不规则的冷却通道,3D 打印可以精准打造,优化冷却效果,提升发动机性能。除此之外,3D 打印还能实现高度定制化。不同客户对汽车有个性化需求,像定制独特的内饰件,传统大规模生产模式难以满足,3D 打印却能根据客户要求,快速调整设计并打印出相应零部件,实现 “一人一车一设计”。

在生产效率与成本控制方面,3D 打印也表现出色。对于小批量零部件生产,传统制造需开模,成本高且周期长,3D 打印则省略开模步骤,直接根据设计文件打印,大大缩短生产周期、降低成本。有数据显示,部分零部件采用 3D 打印后,生产周期能从数周缩短至几天,成本降低 30% - 50% 。

联泰科技3D打印车灯

3D 打印在汽车零部件制造中的应用场景广泛。在新车研发阶段,车企可利用 3D 打印快速制作零部件原型,进行装配测试与性能验证。发现设计问题时,能及时修改设计并再次打印,加速研发进程。比如开发新型汽车的悬挂系统,通过 3D 打印快速制造多个不同设计方案的零部件原型,对比测试后确定最优方案,大幅缩短研发时间。

联泰科技3D打印车模

汽车售后维修领域,3D 打印同样大显身手。一些老旧车型零部件停产,维修时难以找到适配零件。借助 3D 打印,维修厂可以根据车辆原有零部件数据,快速打印出所需零件,解决维修难题,降低车主维修成本与等待时间。

再者,在赛车制造等高要求领域,3D 打印作用突出。赛车追求极致性能,需零部件既轻又强。3D 打印可采用轻质高强度材料,制造出复杂的轻量化结构零部件,如赛车的碳纤维复合材料部件,在减轻车身重量的同时保证强度,提升赛车速度与操控性。

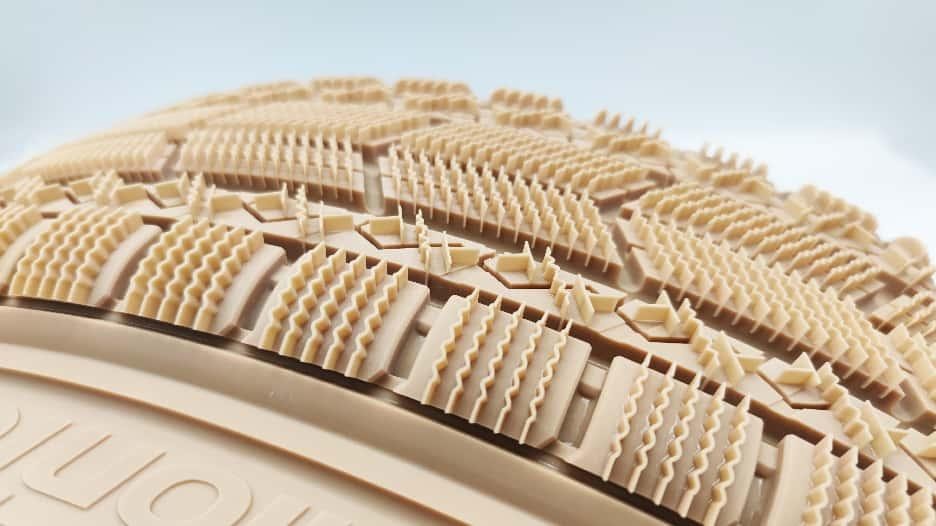

联泰科技3D打印轮胎

当然, 3D 打印汽车零部件 并非十全十美。目前,其面临材料选择有限、打印速度较慢、部分材料成本较高等问题。不过,随着科技持续进步,新的 3D 打印材料不断涌现,打印速度逐步提升,成本也在逐渐降低。可以预见,未来 3D 打印将在汽车零部件制造领域扮演更为重要的角色,为汽车行业带来更多创新与变革,推动汽车向更个性化、高性能、绿色环保方向发展。